Product Categories

contact us

0310-7180158

0310-7180088

电话:0310-7180158 7180088

传真:0310-7180887

邮箱:business@hddashun.com

一、周期换向脉冲电镀的基本原理 脉冲电镀过程中,当电流导通时,电化学极化增大,阴极区附近金属离子充分被沉积,镀层结晶细致、光亮;当电流关断时,阴极区附近放电离子又恢复到初始浓度,浓差极化消除。 周期换向脉冲电镀习惯称双(即双向)脉冲电镀,它是在输出一组正向脉冲电流之后引入一组反向脉冲电流,正向脉冲持续时间长反向脉冲持续时间短,大幅度、短时间的反向脉冲所引起的高度不均匀阳极电流分布会使镀层凸处被强烈溶解而整平。典型的周期换向脉冲波形如下图所示。 二、周期换向脉冲电镀的优越性 1 反向脉冲电流改善了镀层的厚度分布,镀层厚度均匀,整平性好。 2 反向脉冲的阳极溶解使阴极表面金属离子浓度迅速回升,这有利于随后的阴极周期使用高的脉冲电流密度,而高的脉冲电流密度又使得晶核的形成速度大于晶体的生长速度,因而镀层致密、光亮,孔隙率低。 3 反向脉冲的阳极剥离使镀层中有机杂质(含光亮剂)的夹附大大减少,因而镀层纯度高,抗变色能力强,这一点在氰化镀银中尤为突出。 4 反向脉冲电流使镀层中夹杂的氢发生氧化,从而可消除氢脆(如电沉积钯时反向脉冲可除去共沉积的氢)或减小内应力。 5 周期性的反向脉冲电流使镀件表面一直处于活化状态,因而可得到结合力好的镀层。 6 反向脉冲有利于减薄扩散层的实际厚度,提高阴极电流效率,因而合适的脉冲参数会使镀层沉积速度进一步加快。 7 在不允许或少量允许有添加剂的电镀体系中,双脉冲电镀可得到细致、平整、光洁度好的镀层。 因而,镀层的耐温、耐磨、焊接、韧性、防腐、导电率、抗变色、光洁度等性能指标成倍提高,并可节约稀贵金属,节约添加剂。 三、周期换向脉冲电流波形 1 有关断时间的单个脉冲换向 即一个有关断时间的正向脉冲之后紧接着一个有关断时间的反向脉冲,这种波形兼有脉冲和换向的优点,缺点是脉冲换向功能不完善。其波形如下图所示。 2 无关断时间的单个脉冲换向 即一个无关断时间的正向脉冲之后紧接着一个无关断时间的反向脉冲,这种波形改善镀层厚度分布的效果较明显,但改善镀层结晶的效果尚不理想,一般不宜用于贵金属电镀。其波形如下图所示。 3 脉动脉冲换向 即一组正向脉冲之后紧接着一组反向脉冲(注:正、反向脉冲均为群波而非单个波形),这种波形为典型的周期换向脉冲波形,同时具有改善镀层厚度分布和改善镀层结晶状况的双重效果,在功能性电镀中应用广泛。其波形如下图所示。 4 多组脉冲换向 简称多脉冲,在脉动脉冲换向的基础上增加可编程序功能,每一个程序或时段内采用的脉冲参数可各不相同,而普通的脉动脉冲换向其各项参数调节好后,直到电镀过程结束,便不再改变。其波形如下图所示。 四、用途 可用于镀金、银、稀有金属、镍、锌、锡、铬及合金等;铜、镍等的电铸;电解电容的敷能;铝、钛等制品的阳级氧化;精密零件的电解抛光;蓄电池的充电等。 五、特点 1 兼有脉冲和换向的双重功能。 2 正、反向脉冲参数单独可调。 3 同时可作为两台单脉冲电源使用。 4 可控制镀层的结晶取向。 5 输出功能多、参数多。 6 具有峰值电流保护和操作故障保护功能。 六、功能 1 周期换向脉冲电镀 2 两组单脉冲和直流 3 直流叠加脉冲 4 直流与脉冲换向 5 间断脉冲 6 对称或不对称方波交流电 七、技术参数及规格 SMD-30 SMD-100 SMD-200 SMD-300 SMD-500 SMD-1000 输出波形 方波 方波 方波 方波 方波 方波 输出频率 5-5000 5-5000 5-5000 5-5000 5-5000 5-5000 占空比(%) 0-100 0-100 0-100 0-100 0-100 0-100 换向时间(ms) 1-9999 1-9999 1-9999 1-9999 1-9999 1-9999 输出峰值电流(A) 30 100 200 300 500 1000

因为专业,所以卓越! 脉冲电镀实质上是一种通断直流电镀。脉冲电镀过程中,当电流导通时,脉冲(峰值)电流相当于普通直流电流的几倍甚至几十倍,正是这个瞬时高电流密度使金属离子在极高的过电位下还原,从而使沉积层晶粒变细;当电流关断时,阴极区附近放电离子又恢复到初始浓度,浓差极化消除,这利于下一个脉冲周期继续使用高的脉冲(峰值)电流密度,同时关断期内还伴有对沉积层有利的重结晶、吸脱附等现象。这样的过程周期性地贯穿于整个电镀过程的始末,其中所包含的机理构成了脉冲电镀的最基本原理。 SMD-D系列单脉冲电镀电源是在SMD系列数控双脉冲电镀电源的基础上研制而成,保留了SMD系列单向输出的全部特性,用于电镀金、银、镍、锡、合金时,可明显改善镀层的功能性;用于防护-装饰性电镀(如装饰金)时,可使镀层色泽均匀一致,亮度好,耐蚀性强。

智能化多组换向脉冲输出! 明显改善镀层的各项功能性指标! PLC智能控制,触摸屏操作显示! 一、多脉冲电镀的基本原理 多脉冲即多组脉冲换向,在脉动脉冲换向的基础上增加可编程序功能,每一个程序或时段内采用的脉冲参数可各不相同。多脉冲电镀的基本原理:使用不同参数的脉冲电流所获镀层的结构或组分不同,选择合适的不同参数的脉冲电流交互更替进行电镀,可得到不同结构或组分的多层镀层。这种多层镀层的优越性如下。 1.各层间应力相互抵消,镀层脆性下降,抗疲劳强度增强。例如,混合集成电路外壳的引线镀镍,镀层厚度同样为13um时,直流镀其抗疲劳强度可能经不起1次弯曲,而多脉冲镀可经得起3次弯曲。 2.各层间多次重叠,则镀层孔隙率降低,致密性提高,防腐性提高。 3.各层间组分不同有可能产生奇异的效果。例如,镀镍时,各层中硫含量可能不同,则可能得到防腐性较好的多层镍镀层。 二、单脉冲波形、双脉冲波形与多脉冲波形的对比 1.单脉冲波形 一般输出参数固定的单向脉冲电流,如欲改变脉冲参数,需停机后对设备进行重新设置。其波形如下图所示。 2.双脉冲波形 一般输出参数固定的周期换向脉冲电流,如欲改变脉冲参数,需停机后对设备进行重新设置。其波形如下图所示。 3.多脉冲波形 可循环输出多组脉宽、频率、幅值、换向时间、持续时间等参数各不相同的单向或周期换向脉冲电流。其波形如下图所示。 三、SMD-P的特点 1.循环输出十组参数各异的电流波形,每组电流可在直流、单脉冲、双脉冲或直流换向等波形中任意选择。 2.每组电流的持续时间可在1~32767S间任意选择,便于控制各组电流所得镀层的厚度。 3.各组脉冲电流在交替运行过程中,平均电流始终不变,以保证使用不同占空比时各组脉冲的峰值电流各不相同。 4.采用PLC控制,使各组电流交替运行、脉冲参数运算、脉冲计时等实现智能化。 5.触摸屏操作,动态显示每组电流工作画面,便于对正在运行的脉冲参数进行实时观测、调整。 6.同时还可作为直流电源、单脉冲电源或双脉冲电源使用,一机多用。 三、SMD-P的规格参数 1.输出波形:方波脉冲或直流。 2.脉冲宽度:100~32767微秒(µs)。 3.脉冲周期:200~32767微秒(µs)。 4.正、反向脉冲工作时间:0~32767毫秒(ms)。 5.各组电流持续时间:0≤t1、t2~t10≤32767秒(S)。 6.最大峰值电流:10A~500A。

一 、系统构成 该系统主要硬件由计算机和脉冲电镀电源构成。实质上是由工控软件、可编程控制器(PLC)和SQL数据库组成系统的核心部分,从而实现多组换向脉冲电镀电源的自动控制和过程监控。 二 、主要特点 该系统为客户提供了一个经济、完善、实用的操作平台。 1 全自动实现了计算机对电镀电源装置的监视和控制。 2 上位机的工控软件使得复杂计算、数据处理、动态显示和报表输出成为切实可行。 3 功能强大运行稳定的可编程控制器(PLC),使得多组不同工作状态的电源连续工作得到简单解决。 4 整个监控系统采用子画面设置工作参数,动态画面显示工作过程,操作简便,直观清晰。 三 、系统功能 1 电源组数及工作状态设定 (1)可设定为1组~10组电源自动循环工作。 (2)每组电源可设定为双脉冲,正、负单脉冲,正、负直流,正、负间断脉冲,直流与脉冲换向,脉冲与直流换向,对称或不对称方波交流电等任一种工作状态。 2 工作时间、工作参数设定 (1)可分别设置总工作时间和各组电源工作时间。 (2)对每组电源可设置正、负脉冲换向工作时间、脉冲周期和脉冲宽度。 3 动态画面显示 (1)画面实时显示平均电流、峰值电流、总工作时间及各组工作时间。 (2)总电源和各组电源工作指示,各组电源的工作状态指示及工作参数显示。 (3)动态显示模拟工艺流程图。 (4)工作电流实时曲线、历史曲线动态显示。 4 数据库管理 (1)数据库存储实时数据、历史数据、报警信息及系统信息。 (2)对各类数据和信息可进行查询、分析、存档、浏览和报表打印处理。 5 系统自动保护、变量声光报警及信息提示 (1)平均电流、峰值电流过限保护,声光报警并提示。 (2)工作参数设置不规范,系统保护停止运行。 (3)检测到系统硬件工作不正常,系统保护停止运行。 (4)系统停止时,进行声光报警和信息提示。 6 由计算机软调节正负电源的工作电流。 四 、规格参数 1 脉冲宽度:100~32767微秒(us)。 2 脉冲周期:200~32767微秒(us)。 3 正、负脉冲工作时间:0~32767毫秒(ms)。 4 各组工作时间:0~32767秒(sec)。 5 总工作时间:1~32767分(min)。 6 峰值电流:10A~500A SMD-N系列计算机全自动监控多脉冲电镀电源(网络型) 功能特点: 1 SMD-C型、SMD-N型多组换向脉冲电镀电源,可直接入网联结,并进行远距离的监测和控制。 2 采用RS-485通讯,最远传输距离为1200米。 3 可容纳128台多脉冲电镀电源同时入网,并可根据需要扩充。 4 开放的网络系统,可以联结不同的电镀设备,并执行不同的通讯协议。 5 亦可联结不同产品类型的PLC、智能数显表、数据采集模块等,进行数据采集、传输、计算和控制。 6 也可对温度、压力、流量、物位、成分等工业参数进行监测。 7 系统可配备数据库,以存储实时数据、历史数据、报警信息、系统信息,对数据和信息可浏览、查询和打印。 8 可按工况设计模拟工艺流程图,设计实时曲线和历史曲线。 9 也可采用以太网通讯,使多台计算机同时控制一台或多台电源变得简单易行。

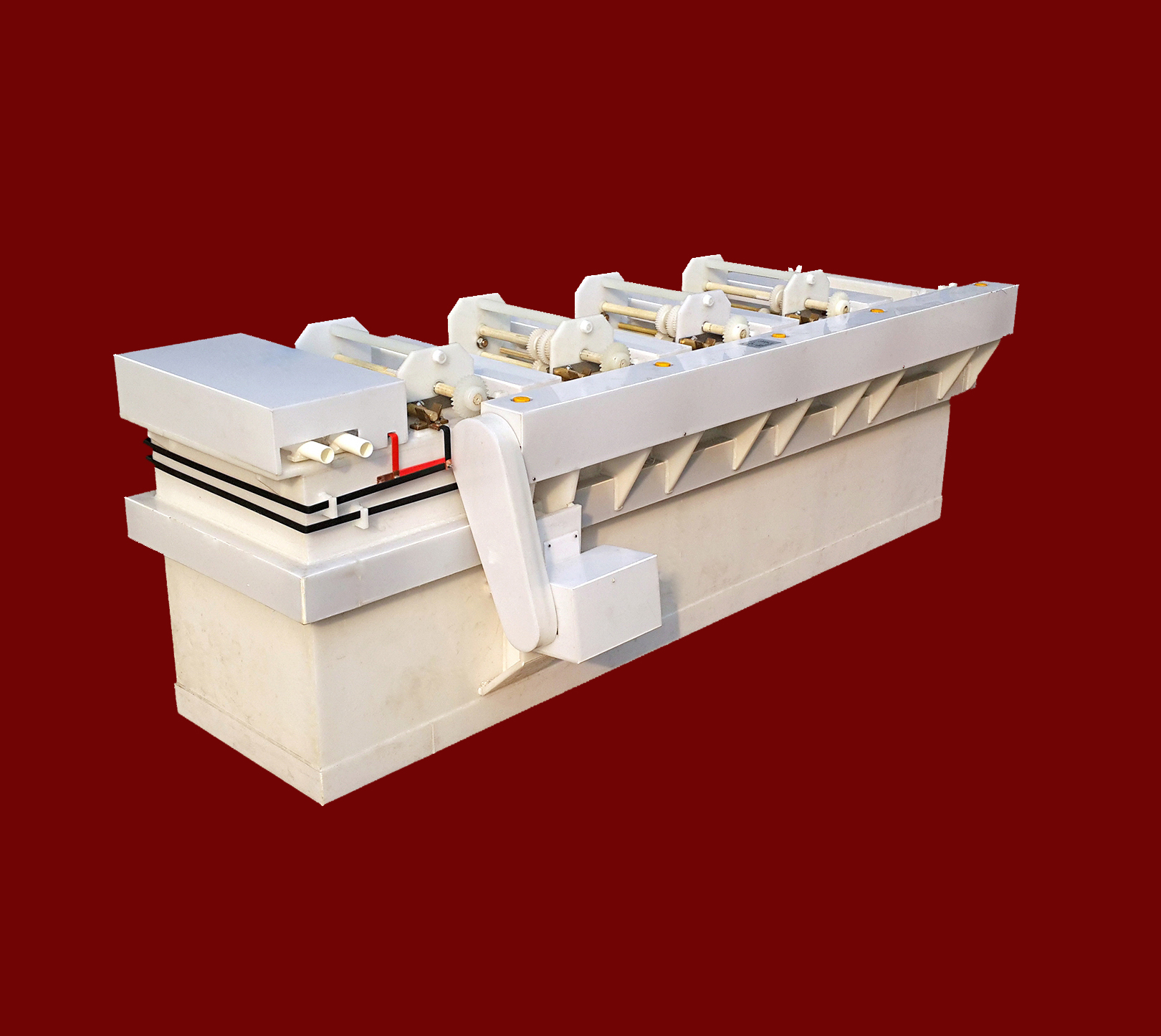

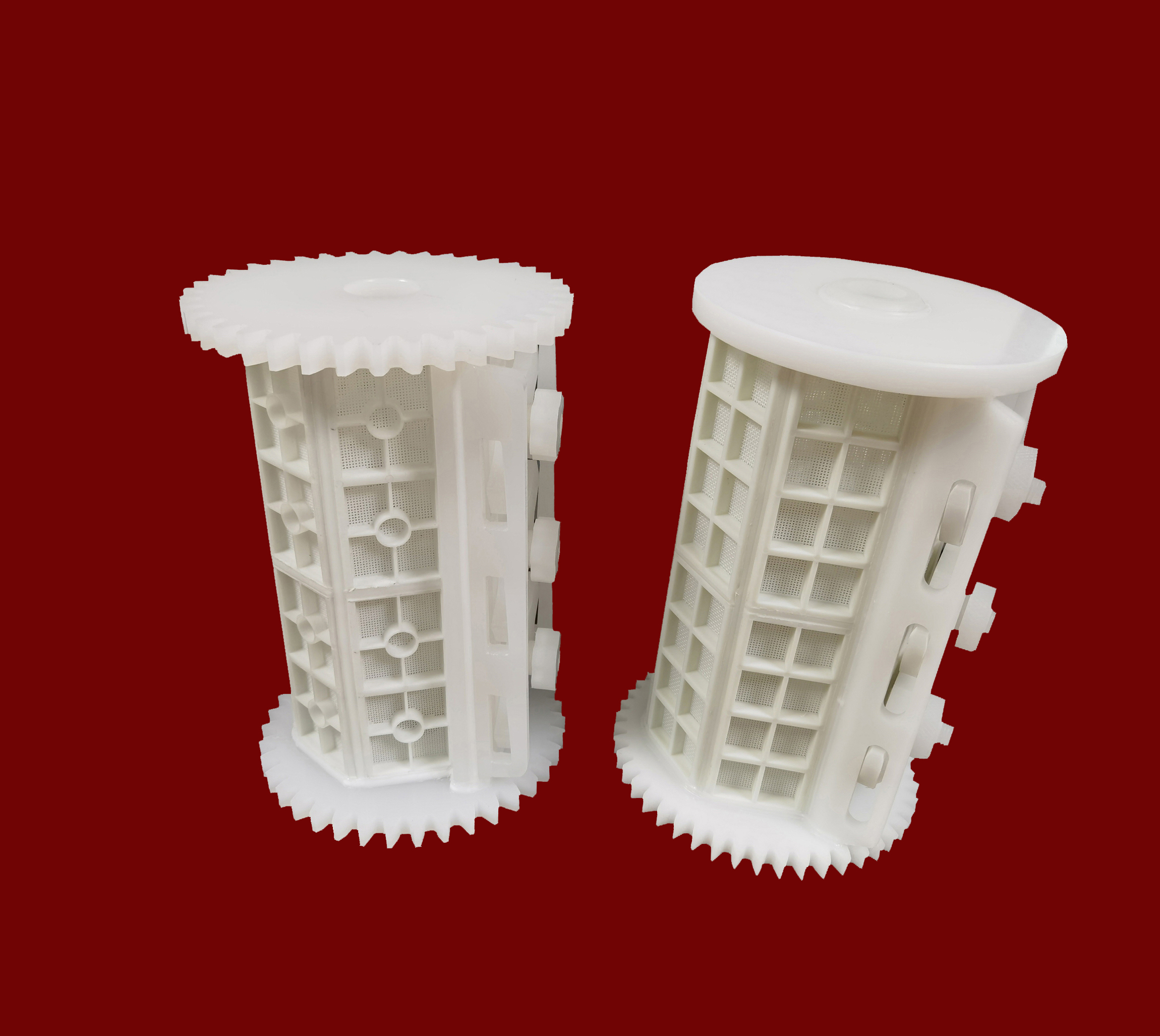

一、钕铁硼电镀的基本常识(一) 钕铁硼材质的特殊性对电镀产生较大的影响。 (1)钕铁硼材质化学活性较强,这种特性: ①影响镀前处理时用酸、用碱均不宜太强; ②预镀(或直接镀)时若选择简单盐镀液,易造成零件氧化而影响镀层与基体的结合力; ③难以选择大尺寸滚筒,否则混合周期影响大,零件氧化严重。 (2)磁功能材料的影响: 钕铁硼产品为磁功能材料,需要协调好镀层的种类、组合及厚度等与产品磁性能的关系。 (3)表面物理性质(1)的影响: 钕铁硼表面疏松多孔、粗糙不平,这既给镀前处理带来较大负担,且预镀(或直接镀)工艺难以选择镀层结合力好、耐蚀性好但电流效率低的络合物镀液(如碱铜、柠檬酸镀镍等)。 (4)表面物理性质(2)的影响: 钕铁硼材质脆性大、易受磕碰,这既增加工人操作上的困难,又难以选择大尺寸滚筒,从而影响劳动生产效率的提高。 二、钕铁硼电镀的基本常识(二) 1.镀前处理 倒角→水洗→电解除油→水洗→超声除油→水洗→酸洗→水洗→超声水洗→活化→水洗→超声水洗→电镀。 2.化学浸镀 钕铁硼材质化学活性较强,零件活化后应尽快上镀,否则极易因零件表面氧化造成镀层与基体结合力不良。化学浸镀上镀速度远高于电镀,可有效减缓施镀过程中零件表面的氧化进程,从而保证镀层与基体的结合力。钕铁硼化学浸镀可选用化学浸锌或化学浸镍工艺。 3.滚镀锌 钕铁硼材质化学活性较强,镀锌层难以对基体起到明显的阳极保护作用,因此对镀层的致密度要求较高。而目前多采用的氯化钾镀锌工艺(或硫酸盐镀锌+氯化钾镀锌)得到的镀层致密度稍差,且镀层含大量表面活性剂,则镀层及钝化膜质量不高,所以钕铁硼镀锌多用于档次不高或使用环境不太差的产品。 4.滚镀镍 钕铁硼滚镀镍多采用滚镀镍-铜-镍工艺组合,其镀层的结合力、耐蚀性、装饰性等均较好,对磁体磁性能的影响适中。预镀镍一是为提高镀层结合力,二是为随后的镀铜打底,多采用滚镀暗镍工艺。镀铜加厚既提高组合镀层耐蚀性,又减小对磁体磁性能的影响,多采用滚镀焦铜工艺。面层镀亮镍。 若需进一步提高镀层耐蚀性,则选用化学镀镍工艺。化学镀镍层孔隙率低,耐蚀性好,且若对镀层磷含量进行控制,可将对磁体磁性能的影响降至最小。 三、钕铁硼电镀的基本常识(三) 钕铁硼电镀滚筒的特点。 1.“小而多” “小”指滚筒装载量小(3~5kg), “多”指滚筒数量多,滚筒的“小而多”满足了钕铁硼电镀“质”和“量”的双重要求,从而构成了钕铁硼电镀的一大特色。 2.滚筒透水性 钕铁硼滚筒要求透水性好,便于使用大的电流密度,以加快上镀速度,提高镀层结合力,还可提高深孔或复杂零件孔内或深凹部位的镀覆能力。 3.滚筒转速 钕铁硼滚筒转速应可调,以满足不同零件、不同质量要求等的需求。 4.滚筒开门 钕铁硼薄壁、细小零件较多,滚筒开门应密实、不夹卡零件。 5.“喷流” 应视情况增加“内喷流”、“外喷流”,以改善滚筒内溶液循环,及改善紧贴滚筒内壁表层零件附近的金属离子浓度,减轻“滚筒眼子印”,加快镀层沉积速度。 四、钕铁硼电镀设备系列方案 (一)方案一——手工滚镀生产线 ①常规的钕铁硼手工单镀种滚镀生产线包括: a、滚镀锌生产线; b、滚镀底镍生产线; c、滚镀铜生产线; d、滚镀亮镍生产线。 ②每个单镀种滚镀生产线均由若干个“四头机单元”组成。每个“四头机单元”包括: a、1台GD型四头机; b、1台GD型四头机专用电气控制柜(配电柜); c、其他辅助设备。 下面就每个“四头机单元”的三大组成部分逐一详细说明。 1.GD型四头机 (GD-5S/W型四头机) 每台四头机由1台镀槽带传动和4只滚筒带支架组成。 (1)镀槽带传动 技术参数及规格见下表: 型号 材质 外形尺寸(长r宽r高mm) 镀槽容积(L) GD-S 纯PP 2100r750r850 585 GD-S/W 纯PP 2200r800r900 585 GD-S-B 纯PP 2100r750r850 585 GD-S/W-B 纯PP 2200r800r900 585 说明:①GD-S:普通型标准配置,即“一拖四”,滚筒为变档调速形式,适用于滚镀锌、滚镀铜、滚镀镍等。 ②GD-S/W:在GD-S基础上加保温功能,滚筒为变档调速形式,适用于滚镀铜、滚镀镍等溶液需要加温的镀种。 ③GD-S-B:在GD-S基础上增加变频调速器,滚筒既可变档调速也可变频调速(即无极调速)。 ④GD-S/W-B:在GD-S/W基础上增加变频调速器,滚筒既可变档调速也可变频调速(即无极调速)。 (2)滚筒带支架 (GD-5型滚筒带支架) (GD-C细小零件滚筒带支架) 技术参数及规格见下表: GD-2.5型 (280×Ø120) GD-3.5型 (280×Ø 140) GD-5型 (280×Ø 170) 网孔 2mm×2mm - 2mm×2mm 1mm×1mm 1mm×1mm 1mm×1mm 0.5mm×0.5mm 0.5mm×0.5mm 0.5mm×0.5mm 0.3mm×0.3mm - 0.3mm×0.3mm 0.2mm×0.2mm - 0.2mm×0.2mm 方孔 2mm×2.5mm - 2mm×2.5mm 2mm×2mm (滚筒内壁带凸起) - 2mm×2mm (滚筒内壁带凸起) 0.7mm×5.5mm - 0.7mm×5.5mm - 0.3mm×5.5mm 圆孔 按要求定制 按要求定制 按要求定制 说明:滚筒材质纯PP ①圆孔滚筒 ②方孔滚筒(2r2.5) ③条形孔滚筒(0.7r5.5) ④条形孔滚筒(0.3r5.5) ⑤网孔滚筒(约0.2r0.2) ⑥网孔滚筒(1r1) 另外,四头机可配置钟形滚筒带支架,可与普通滚筒带支架共用,镀速快、镀层均匀性好、槽电压低、中途可抽取零件检测等,如下图所示。 钟形滚筒带支架 2、GD型四头机专用电气控制柜(配电柜) GD型四头机专用电气控制柜简称配电柜,采用集成化设计,将开关电源及“单元”内的所有电气控制部分集成在一起。每台配电柜包含如下内容。 (1)开关电源 ①一对四:即配置1台开关电源,1台开关电源对应4个滚筒。优点设备造价低,缺点每个滚筒的电流不能单独控制。 ②一对一:即配置4台开关电源,每台开关电源对应1个滚筒。优点是每个滚筒的电流既可单独显示,又可单独调节(即单独控制),灵活性强。缺点设备造价较高。 (2)四头机电机之电气部分 (3)自动控温器之电气部分 (4)添加剂自动添加装置之电气部分 (5)溶液PH值自控仪之电气部分 (6)过滤机之电气部分 (7)变频调速器之电气部分 配电柜采用集成化设计,虽然“单元”的滚筒操作方式为手工,但设备整齐、简洁、不失档次,且可多点实现自动化控制(如控温、加液、PH值等)。 3、其他辅助设备 钛电加热管及温控器、添加剂自动添加装置、溶液PH值自控仪、过滤机、阳极钛篮等。 添加剂自动添加装置及溶液PH值自控仪(二合一) 4、阴极移动挂镀槽 (1)移动次数:10-20次/分钟; (2)移动距离:5-10分米; (3)载重量:可选。 (二)方案二——半自动滚镀生产线 在四头机手工生产线的基础上,增加辅助工位、机架、手推行车等组成,原若干个“四头机单元”不变,原单镀种滚镀生产线形式不变。优点是工人劳动强度降低,一定程度上满足了清洁生产要求。 (三)方案三——自动滚镀生产线 在半自动滚镀生产线基础上增加程序控制,组成自动滚镀生产线,其他基本不变。优点是工人劳动强度大大降低,符合清洁生产要求,一定程度上解决了手工线、半自动线人为因素对产品质量带来的影响。

可参考"首页-技术资料-滚镀与振镀-钕铁硼零件滚镀要求什么样的滚筒?“ 一、钕铁硼零件滚镀所使用的滚筒,是一个“小而多”、细长形、耐磨、耐酸碱、耐高温、制作精细的滚筒,并且多为六角形。 钕铁硼细小网孔滚筒 钕铁硼细长形网孔滚筒 钕铁硼网孔滚筒 耐强碱的钕铁硼网孔滚筒 钕铁硼网孔滚筒 钕铁硼曲壁网孔滚筒 钕铁硼化学镀滚筒 钕铁硼网孔滚筒 二、钕铁硼零件滚镀所使用的滚筒,直径多在Φ100~Φ180mm,长度多在280~400mm,载重量多在3~5kg/筒或稍多。 钕铁硼滚筒 钕铁硼细小零件滚筒 钟形滚筒带支架 钕铁硼滚筒 钕铁硼滚筒 钕铁硼滚筒 三、我公司专业生产各种钕铁硼滚筒,已有三十多年的钕铁硼滚筒设计、制作历史,与钕铁硼电镀共成长至今。目前公司生产各种钕铁硼滚筒能力可达万只以上,完全可满足钕铁硼滚镀生产线厂家配套及钕铁硼电镀厂滚筒更新或增加等的要求。 钕铁硼双联滚筒 钕铁硼双联滚筒 钕铁硼双联滚筒 钕铁硼双联滚筒